上汽乘用車寧德基地迎來了一項重大里程碑——第50萬臺整車正式下線。這不僅標志著這座被譽為“智能標桿工廠”的生產基地在產能和效率上取得了令人矚目的成就,更凸顯了其背后強大的云計算與裝備技術服務對現代制造業的深刻賦能。

自投產以來,上汽寧德基地便以高度的自動化、數字化和智能化水平著稱。工廠深度融合了物聯網、大數據、人工智能等前沿技術,構建了一個全面互聯、高效協同的智能制造體系。而云計算技術,正是這一體系高效運轉的“神經中樞”和“智慧大腦”。

在生產環節,云計算平臺實現了對海量生產數據的實時采集、分析與處理。從沖壓、焊接、涂裝到總裝,每一道工序的運行狀態、設備參數、物料消耗等數據都被實時上傳至云端。通過強大的計算能力,系統能夠進行深度分析,實現生產過程的動態優化、質量問題的精準追溯與預測性維護,極大提升了生產線的柔性與穩定性,確保了第50萬臺整車與前49萬9999臺一樣,擁有卓越的工藝品質。

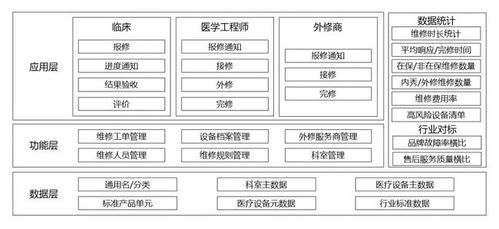

在裝備技術服務層面,云計算賦能了全生命周期的設備管理。基于云平臺的遠程監控與診斷系統,使得技術人員能夠跨越物理距離,對復雜生產設備的健康狀況進行實時評估與故障預警,顯著減少了非計劃停機時間,保障了高節拍、高效率的連續生產。云端的數據模型與仿真技術,也為新車型的工藝規劃、產線虛擬調試提供了強大支持,加速了產品迭代與上市周期。

云計算還打通了工廠內部與供應鏈、市場端的數字鏈路。通過與上下游合作伙伴的云平臺協同,實現了供應鏈的精準協同與透明化管理,提升了整個產業鏈的響應速度與韌性。市場端的需求數據也能更快反饋至生產計劃系統,驅動工廠向“以銷定產”的C2M個性化定制模式深化探索。

第50萬臺整車的下線,是上汽乘用車寧德基地智能制造實力的一個縮影,更是云計算等數字技術與高端裝備制造業深度融合的生動例證。它不僅僅是一個產量數字的突破,更代表著中國汽車工業在數字化、智能化轉型道路上邁出的堅實一步。隨著云計算、邊緣計算、5G等技術的持續演進與融合,這樣的“智能標桿工廠”必將進一步進化,驅動中國制造向“中國智造”不斷攀升,為用戶帶來更優質、更個性化的產品與服務。