在傳統制造業轉型升級的浪潮中,江蘇一家有著數十年歷史的減速機制造企業——華力減速機廠,正經歷著一場深刻的數字化變革。這家曾以精密齒輪和可靠傳動聞名的“老廠”,如今在工業互聯網與云計算的賦能下,找到了提質增效、煥發新生的“加速秘笈”,而其背后的關鍵賦能者,正是裝備制造巨頭——徐工集團。

困局:傳統模式的“減速”之痛

華力廠曾長期依賴老師傅的經驗和相對固定的生產流程。隨著市場需求日益個性化、訂單交付周期要求越來越短,傳統管理模式逐漸暴露弊端:生產計劃排程依賴人工,效率低下且易出錯;設備狀態靠人工巡檢,預防性維護不足,突發故障影響交付;供應鏈協同不暢,庫存成本高企;產品售后缺乏有效的數據追蹤與遠程支持能力。這些“痛點”如同無形的阻力,讓這家老牌企業在激烈的市場競爭中感到“速度”提不上來,轉型升級迫在眉睫。

破局:徐工漢云注入“云端”動能

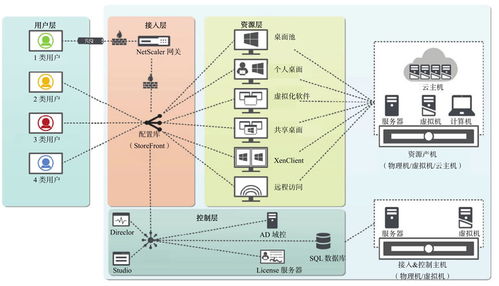

轉機源于與徐工集團的合作。徐工不僅是中國工程機械的領軍企業,其孵化的“徐工漢云”工業互聯網平臺已成為國家級跨行業賦能平臺。徐工為華力廠提供的,并非簡單的設備售賣,而是一整套基于云計算、物聯網、大數據技術的“裝備+技術服務”綜合解決方案。

- 生產“上云”,實現透明化與智能化管控:徐工協助華力廠將關鍵加工中心、裝配線等設備接入漢云平臺。通過部署智能數據采集終端,設備的運行狀態、加工參數、能耗數據等實時上傳至云端。生產管理者可以在任何地方通過可視化看板,清晰掌握每臺設備的利用率、訂單執行進度、潛在故障預警等信息。系統基于算法進行智能排產,大幅提升了生產計劃的科學性和柔性,訂單交付周期平均縮短了20%。

- 服務“上云”,從被動維修到主動預防:基于平臺積累的設備運行大數據,徐工的技術團隊幫助華力構建了關鍵部件的壽命預測模型。系統能夠提前數周甚至數月預警軸承、齒輪等核心部件的潛在失效風險,指導工廠進行預防性維護,將非計劃停機時間降低了35%以上。對于已出廠安裝在客戶現場的減速機,也可通過加裝傳感模塊實現遠程監測,提供預測性維護服務,變“救火式”售后為“顧問式”增值服務,增強了客戶黏性。

- 協同“上云”,優化產業鏈效率:通過平臺,華力廠與上游原材料供應商、下游重點客戶實現了訂單信息、庫存數據、質量報告的有限共享與協同。供應鏈變得更加敏捷,原材料庫存周轉率提升了25%,整體運營成本得到有效控制。

升華:從“制造”到“智造服務”的跨越

徐工的賦能,遠不止于技術工具的導入。更重要的是,它幫助華力廠重塑了商業模式和運營思維。

- 數據驅動決策:企業決策層開始習慣依據平臺提供的多維度數據分析報告進行管理決策,從“憑經驗”轉向“看數據”。

- 產品即服務:借助物聯網與云計算能力,華力廠能夠為客戶提供基于運行時長的維護協議、效能優化報告等新型服務,打開了從“賣產品”到“賣服務”的價值增長新空間。

- 知識沉淀與傳承:老師傅的工藝經驗被轉化為數字化的工藝參數庫和故障診斷知識庫,通過平臺賦能給更多年輕工程師,解決了知識傳承的難題。

一家專注于“減速”傳動設備的老廠,在徐工以云計算和工業互聯網為核心的“裝備技術服務”賦能下,成功實現了自身發展節奏的“加速”。這個案例生動詮釋了傳統制造業與先進數字技術深度融合的巨大潛力。它不僅是華力廠的轉型秘笈,也為廣大致力于高質量發展的制造企業提供了一個可資借鑒的范本:擁抱工業互聯網,善用云端智能,即便是最傳統的“硬”裝備,也能插上數字化“軟”翅膀,飛向更加高效、智能、可持續的未來。